Por Eric Marcotte, Inside Sales Manager, Stedman Machine Company

¿Qué es un VSI?

Todos los caminos, se podría decir, conducen al impactor de eje vertical (VSI), ya que estas trituradoras hacen posible la creación de carreteras y casi cualquier cosa. Francis E. Agnew de California patentó una de las primeras trituradoras de eje vertical en 1927. Su configuración apilada tres VSI encima de otra para producir arena permitió comenzar la evolución VSI.

Todos los caminos, se podría decir, conducen al impactor de eje vertical (VSI), ya que estas trituradoras hacen posible la creación de carreteras y casi cualquier cosa. Francis E. Agnew de California patentó una de las primeras trituradoras de eje vertical en 1927. Su configuración apilada tres VSI encima de otra para producir arena permitió comenzar la evolución VSI.

Hoy en día, las trituradoras o impactores de eje vertical VSI – y las personas que dependen de ellos – han producido muchas configuraciones para incluir todo, desde la adición de cascadas de material en la cámara de trituración, hasta barrido de aire por separación de producto más ligero. Una versión suspende el eje desde arriba como una centrífuga de azúcar. Es también una de las trituradoras más emblemáticas. La tecnología VSI aplica una gran cantidad de energía para machacar el material y es por eso que es una de las configuraciones más versátiles en trituradoras de hoy.

Beneficios de VSI

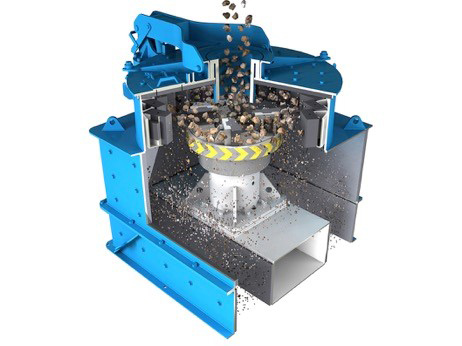

Cuando se trata de materiales que producen agregados para carreteras, las trituradoras VSI utilizan un rotor de alta velocidad y yunques de trituración por impacto en lugar de fuerza de compresión para obtener la energía necesaria para reducción de tamaño. En una VSI, el material es acelerado por la fuerza centrífuga mediante un rotor contra el anillo exterior del yunque, que luego fracturas y roturas a lo largo de fallas naturales a lo largo de la roca o minerales. El producto es generalmente de forma cúbica coherente, por lo que es excelente para aplicaciones modernas carretera de asfalto Superpave. La velocidad del rotor (pies por minuto) controla el tamaño de partícula final.

Un alto porcentaje de fractura cúbica de las trituradoras de eje vertical o VSI maximiza el rendimiento del producto de primer paso y produce una distribución mejor de los tamaños de partículas. Tiene una capacidad de alto rendimiento ideal para eliminar material blando. Configurado correctamente, el VSI acepta materiales muy abrasivos. Requiere una operación y mantenimiento simples. Puede cambiar rápidamente el tamaño del producto cambiando la velocidad del rotor o la relación de cascada. Algunos modelos disponen de piezas de desgaste reversibles para reducir el tiempo de inactividad. El VSI tiene típicamente bajos costos de funcionamiento incluso en aplicaciones de alta humedad, debido a los costos de energía reducidos y al costo bajo desgaste por tonelada.

Desventajas

Hay algunas limitaciones de tamaño de alimentación con un VSI debido al pequeño área de alimentación disponible en el centro del rotor. El material arrastrado en la alimentación tales como guantes, herramientas, etc. puede causar problemas con el desequilibrio. Las altas revoluciones por minuto y HP requieren un mantenimiento cuidadoso y equilibrado, como por ejemplo la sustitución de las zapatas en ambos lados del rotor al mismo tiempo. El alto coste de las piezas de desgaste puede ser un problema para algunos materiales abrasivos duros, pero el VSI todavía puede ser la mejor opción. Rotar el tubo indexador un cuarto cuadruplica las superficies de desgaste.

Aplicaciones

Las aplicaciones de piedra caliza son importantes para los agregados de asfalto Superpave, bases de carreteras, grava, arena y cemento. Los usos industriales incluyen: corindón, corundite, silicio ferro, vidrio, materiales refractarios, carburo de silicio, carburo de tungsteno y zeolita. Los tamaños de alimentación alcanzan hasta 2.8″. Hay modelos disponibles con hasta 300 toneladas por hora. Las aplicaciones de minería incluyen: bauxita, magnesita quemada, mineral de hierro, mineral de metal no ferroso, sulfato de perlita y trona. Los VSI son excelentes para todo, desde materiales abrasivos hasta residuos y reciclaje.

Método de trituración

El VSI se usa típicamente después de una trituradora primaria o secundaria. Esto le hace ideal para la fabricación de arena y para la fabricación de agregados gruesos y medianos para la producción de concreto/asfalto. El tamaño de alimentación y las características afectarán a la aplicación de una VSI. El tamaño de alimentación está limitada por la abertura en el centro del rotor. Normalmente se desea material de menos de 5 pulgadas, pero una trituradora de eje vertical muy grande puede manejar hasta 12 pulgadas de alimentación. Otra característica que afectará a la aplicación es la humedad, que puede hacer que la alimentación pegajosa. La capacidad de producción requerida es el criterio de limitación final. Los grandes modelos de eje horizontal primario pueden dar salida hasta 1600 toneladas por hora o incluso más. 1000 Toneladas por hora es aproximadamente la máxima capacidad para un VSI debido a la limitación del tamaño del motor y la creciente fuerza de la gravedad de un rotor de alta velocidad, los que se calcula multiplicando el radio por el cuadrado de la RPM.

producción de concreto/asfalto. El tamaño de alimentación y las características afectarán a la aplicación de una VSI. El tamaño de alimentación está limitada por la abertura en el centro del rotor. Normalmente se desea material de menos de 5 pulgadas, pero una trituradora de eje vertical muy grande puede manejar hasta 12 pulgadas de alimentación. Otra característica que afectará a la aplicación es la humedad, que puede hacer que la alimentación pegajosa. La capacidad de producción requerida es el criterio de limitación final. Los grandes modelos de eje horizontal primario pueden dar salida hasta 1600 toneladas por hora o incluso más. 1000 Toneladas por hora es aproximadamente la máxima capacidad para un VSI debido a la limitación del tamaño del motor y la creciente fuerza de la gravedad de un rotor de alta velocidad, los que se calcula multiplicando el radio por el cuadrado de la RPM.

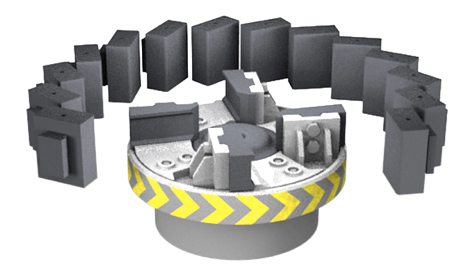

Las configuraciones de zapatas son muchas: roca en roca, grupos de rodillos, piezas especiales de desgaste de punta y muchos otros. La metalurgia de las zapatas también es muy variada. Los rotores pueden tener tres a seis zapatas. El número de zapatas está típicamente gobernado por el diámetro del rotor. Cuanto mayor sea el diámetro del rotor, son posibles más aberturas. Se utilizan modelos matemáticos de dinámica de fluidos computacional (CFD) para simular las fuerzas de flujo y de la colisión para revelar soluciones para un menor costo de desgaste, un producto final consistente y una mayor eficiencia energética.

El material a ser triturado se alimenta en el centro de un rotor abierto o cerrado. El rotor gira a altas revoluciones, la aceleración de la alimentación y lanzándolo con gran energía en la cámara de trituración. Cuando el material golpea el conjunto de anillo de yunque, se rompe, y después el producto en forma cúbica cae a través de la abertura entre el rotor y el yunque y hacia abajo a la cinta transportadora a continuación. La velocidad del rotor (pies por minuto) controla el tamaño de partícula final. Acelerar el rotor producirá más finos, frenarla producirá un menor número de finos.

Métodos de alimentación

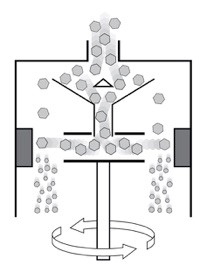

Alimentación central

El típico VSI se alimenta, desde arriba, en el centro de su rotor. El material se arroja entonces a través de un vacío abierto a la cámara de trituración. A continuación, impacta el anillo del yunque exterior. Esta acción de trituración imparte una energía muy alta para el material y es muy eficaz en la mayoría de los tipos de material. Se da un grado muy uniforme y consistente de producto.

La alimentación en cascada

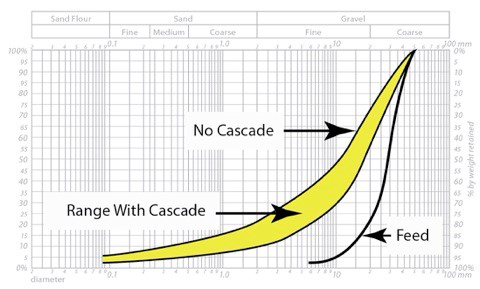

En la alimentación de cascada, el material no pasa por el rotor y entra en la cámara de trituración desde arriba. Se llama alimentación cascada porque como material se llena un recipiente de alimentación grande, con un diámetro exterior mayor que el diámetro exterior del rotor, que se derrama sobre el lado y cae en la cámara de trituración desde arriba, sin pasar por el rotor. El efecto de la alimentación creciente a través de la cascada es similar a la desaceleración del rotor. La alimentación de cascada en cantidades de hasta 10 por ciento puede no tener ningún efecto sobre la distribución del tamaño de partícula o su calidad. La curva de la forma y la gradación del producto van a a cambiar, si se utiliza una mayor cantidad de alimentación en cascada.

En la alimentación de cascada, el material no pasa por el rotor y entra en la cámara de trituración desde arriba. Se llama alimentación cascada porque como material se llena un recipiente de alimentación grande, con un diámetro exterior mayor que el diámetro exterior del rotor, que se derrama sobre el lado y cae en la cámara de trituración desde arriba, sin pasar por el rotor. El efecto de la alimentación creciente a través de la cascada es similar a la desaceleración del rotor. La alimentación de cascada en cantidades de hasta 10 por ciento puede no tener ningún efecto sobre la distribución del tamaño de partícula o su calidad. La curva de la forma y la gradación del producto van a a cambiar, si se utiliza una mayor cantidad de alimentación en cascada.

(Arriba: impactador de eje vertical, Sin cascada vs. con la cascada de alimentación, del tamaño de partículas)

Configuraciones de rotor y el yunque

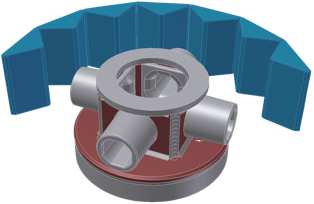

El VSI cuenta con múltiples configuraciones de rotor/yunque para diversas aplicaciones. Desde rotores abiertos o cerrados hasta rotor tubular, cada equipo está configurado para su aplicación única. En muchos casos, la mesa del rotor, los conjuntos de rotor, los anillo del yunque o un estante de roca son intercambiables, lo que permite la máxima flexibilidad de aplicación.

Zapata abierta de metal del rotor superior en el yunque de metal

El rotor de metal superior abierto es bueno para grandes alimentados o con material muy duro, pero trabajará mejor para materiales más blandos. Puede manejar materiales pegajosos abrasivos, secos o húmedos, pero no a medias. Las altas relaciones de reducción son comunes, que son excelentes para la producción de arena y grava en sistemas de circuito cerrado. La zapata puede cambiar el rango de tamaño de producción. Un diseño recto de la cara de la zapata produce un producto más fino, y un diseño curvo de la cara de la zapata produce material más grueso.

abrasivos, secos o húmedos, pero no a medias. Las altas relaciones de reducción son comunes, que son excelentes para la producción de arena y grava en sistemas de circuito cerrado. La zapata puede cambiar el rango de tamaño de producción. Un diseño recto de la cara de la zapata produce un producto más fino, y un diseño curvo de la cara de la zapata produce material más grueso.

Zapata tubular de metal del rotor en el yunque de metal

El rotor tubular crea mayores velocidades extremas, lo que aumenta el rendimiento ene l primer pase con una distribución más estrecha del tamaño de partícula y también reduce las cargas de recirculación. Una característica única es que la rotación del rotor es reversible, lo que permite el desgaste en ambos lados del tubo.

Zapata cerrada de metal del rotor en el yunque de metal

La placa superior cerrada en un rotor evita principalmente que el material se escape de la parte superior del rotor, lo que podría suceder con un rotor superior abierta sobrealimentado.

La placa superior cerrada en un rotor evita principalmente que el material se escape de la parte superior del rotor, lo que podría suceder con un rotor superior abierta sobrealimentado.

(Arriba: Plataforma de roca cuando el impactor de eje vertical está en reposo En funcionamiento, el marrón de la roca llena la cámara con el anillo superior del techo impactos de roca en la operación.).

Mesa de rotor de roca autógena cerrado en la plataforma de roca autógena

Se utiliza cada vez que el material o la roca se utiliza como un impacto de desgaste de la superficie del término autógeno. Poniendo una tapa sobre la  mesa del rotor y permite el uso de zapatas autógenas. Durante el funcionamiento del VSI, un lecho de material puede ser diseñado para acumularse dentro del rotor en contra de cada uno de los segmentos. La cama, que se compone de material que han sido alimentados con el rotor, se extiende a una punta de desgaste. La cama protege del desgaste.

mesa del rotor y permite el uso de zapatas autógenas. Durante el funcionamiento del VSI, un lecho de material puede ser diseñado para acumularse dentro del rotor en contra de cada uno de los segmentos. La cama, que se compone de material que han sido alimentados con el rotor, se extiende a una punta de desgaste. La cama protege del desgaste.

En cuanto al yunque, se forma una pared vertical cerca de material sobre el cual impactan los materiales acelerados. El aplastamiento de roca a roca reduce el mantenimiento, pero puede requerir hasta 30 por ciento de recirculación del material antes de cumplir los requisitos de tamaño. Además, el yunque absorbe la energía que de otro modo podría ser utilizada para última hora, lo que puede reducir la eficiencia. Más revoluciones por minuto puede ser necesarias para lograr el mismo resultado que un yunque de metal sólido.

Buenas para materiales abrasivos medianos, las configuraciones de roca contra roca de uno o ambos de rotor y el yunque pueden producir textos coherentes con costo bajo de desgaste y pueden manejar condiciones húmedas pero no pegajosas. Se pueden esperar relaciones de reducción de 2: 1 a 5: 1. Es ampliamente utilizado para los materiales de cantera, como arena y grava.

Buenas para materiales abrasivos medianos, las configuraciones de roca contra roca de uno o ambos de rotor y el yunque pueden producir textos coherentes con costo bajo de desgaste y pueden manejar condiciones húmedas pero no pegajosas. Se pueden esperar relaciones de reducción de 2: 1 a 5: 1. Es ampliamente utilizado para los materiales de cantera, como arena y grava.

Debido a las muchas configuraciones de la alimentación VSI, el rotor, el yunque y el diseño abierto o cerrado del sistema, realizar pruebas es la única manera de garantizar la correcta aplicación de un VSI.

Sobre el Autor:

Eric Marcotte unido a Stedman Machine Company y sus afiliados Innovative Processing Solutions en 2010. Tiene una Licenciatura Ingeniería de Minas de la Universidad de Kentucky.

Últimos Noticias

-

Chile: Golden Arrow inició su campaña de perforación en el proyecto San Pietro

Golden Arrow informó que inició su campaña de perforación de aproximadamente 10 000 metros en el proyecto San Pietro Hierro-Cobre-Oro-Cobalto, emplazado en la Región de Atacama, Chile. El objetivo de…

-

BHP quiere comprar Anglo American: el impacto de su potencial fusión

BHP Group Ltd. propuso la adquisición de Anglo American Plc que valora a la minera más pequeña en £ 31 100 millones (USD 38 900 millones). Una fusión que crearía…

-

Asociaciones indígenas reclaman por calificación ambiental favorable de proyecto Collahuasi

Siete asociaciones indígenas de la comuna de Pica, en la Región de Tarapacá, en Chile, ingresaron una reclamación ante el Primer Tribunal Ambiental por la calificación ambiental favorable del proyecto…

-

Bolivia: YLB proyecta ingresos por más de USD 77 millones para esta gestión

La empresa Yacimientos de Litio Bolivianos (YLB) anunció que proyecta ingresos por Bs 533 millones (más de USD 77 millones) para esta gestión por la venta de carbonato de litio,…

-

Perú: Amsac ejecutará obras de remediación de pasivos ambientales por más de USD 38 millones

Antonio Montenegro, gerente general de la empresa pública Activos Mineros – Amsac, señaló que su Presupuesto Inicial de Apertura (PIA) para este 2024 asciende a alrededor de los S/ 145…

-

Anglo American: producción de mineral de hierro aumentó un 4% en Brasil

Anglo American publicó los resultados del primer trimestre de 2024, incluidas las operaciones brasileñas. El informe muestra que la producción de mineral de hierro de la empresa en Brasil aumentó…

-

Perú: Raúl Benavides Ganoza asume la presidencia de Minera El Brocal

La Sociedad Minera El Brocal informó que Raúl Benavides Ganoza asumirá la presidencia del directorio de la empresa, según consta en el reporte de Hechos de Importancia enviado a la…

-

Anglo American: producción de cobre crece un 11 % gracias a proyectos de Perú y Chile

La producción de cobre se incrementó en 11 % a 198 100 toneladas, gracias al aumento de 21% de Quellaveco en Perú y al alza de 6% en la producción…

-

Bolivia: Construcción del Complejo Siderúrgico del Mutún alcanza el 87% de avance

El Ministro de Minería y Metalurgia (MMM), Alejandro Santos Laura, visitó el municipio fronterizo de Puerto Suarez, provincia German Bush,en el departamento de Santa Cruz, y constató que ya existe…

-

Bolivia: Planta Industrial de Carbonato de Litio en Uyuni continúa operando

La Planta Industrial de Carbonato de Litio, instalada en el salar de Uyuni, departamento de Potosí, continúa en operaciones y tiene garantizada la materia prima, afirmó este miércoles el viceministro…